对齿轮轴加工的下料、切削、表面处理(lǐ)、热处理(lǐ)等加工工艺进行了具體(tǐ)的分(fēn)析和探讨,并对在生产实践中验证过的能(néng)够具體(tǐ)实施,并且能(néng)够保证齿轮轴加工质量以及加工效率的加工工艺进行了详细的总结和论述,為(wèi)工程机械及矿山(shān)机械齿轮轴的加工和生产提供了有(yǒu)力的技术支持,同时為(wèi)齿轮轴的工艺改进提供一定借鉴。

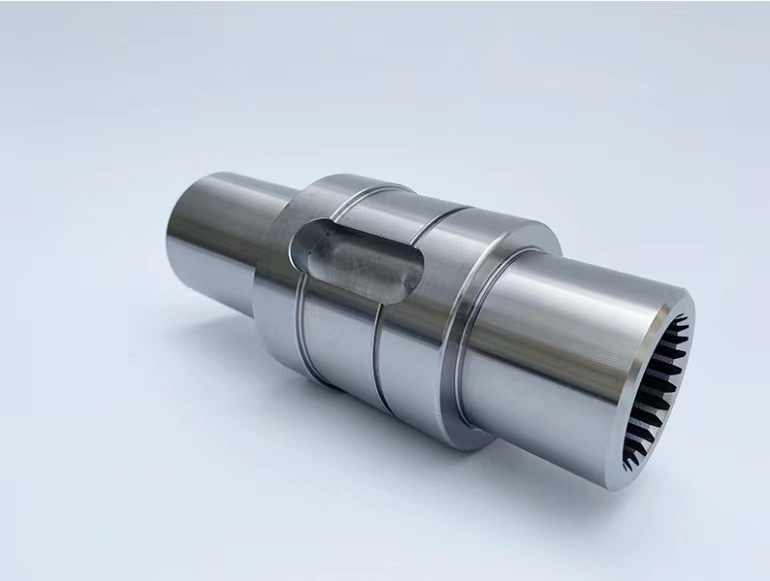

齿轮轴是工程机械及矿山(shān)机械中最重要的支撑回转零件,能(néng)够实现齿轮及其它部件的回转运动。并且可(kě)以長(cháng)距离传递力矩和动力,聚英机械加工的齿轮轴以传动效率高、使用(yòng)寿命長(cháng)、结构紧凑等优点在工程机械及矿山(shān)机械行业中得到了广泛的应用(yòng)

。

目前,随着國(guó)内经济的迅猛发展,基础建设的扩大,对工程机械及矿山(shān)机械的需求也会随之出现一个新(xīn)的浪潮。齿轮轴的材料选择、热处理(lǐ)的方式、机械加工的工装夹具安装、调整,滚齿工艺参数等对齿轮轴的加工质量和寿命都非常重要。

工程机械及矿山(shān)机械中齿轮轴的加工工艺探析

為(wèi)了讨论的方便,本文(wén)选择工程机械及矿山(shān)机械中的经典输入齿轮轴,即典型的阶梯轴类零件,由花(huā)键、圆周面、圆弧面、轴肩、凹槽、环槽、齿轮以及其它不同形式的几何表面及几何实體(tǐ)构成。齿轮轴的精度要求一般都比较高,加工难度比较大,所以必须对加工过程中的一些重要环节进行正确的选择和分(fēn)析,如材料、渐开線(xiàn)外花(huā)键、基准、齿形加工、热处理(lǐ)等,才能(néng)确保齿轮轴的质量和加工成本,下面对齿轮轴加工过程中的各种关键工艺进行分(fēn)析。

齿轮轴的材料选用(yòng)

传动机械中的齿轮轴通常采用(yòng)的材料為(wèi)优质碳素钢中的45钢、合金钢中的40Cr、20CrMnTi、42Cr、20CrMnTi等。一般以满足材料的强度要求,耐磨性能(néng)好,价格适当為(wèi)准。

齿轮轴的毛坯加工工艺

由于齿轮轴的强度要求很(hěn)高,采用(yòng)圆钢直接进行机械加工消耗的材料和劳动量都比较大,所以通常采用(yòng)锻件作為(wèi)坯料,尺寸较大的齿轮轴可(kě)以采用(yòng)自由锻;中小(xiǎo)型尺寸的可(kě)以采用(yòng)模锻件;有(yǒu)时候部分(fēn)较小(xiǎo)的齿轮可(kě)以与轴一起做成整體(tǐ)毛坯。在进行毛坯制造时,若锻件毛坯為(wèi)自由锻件,其加工要遵循GB/T15826标准;若毛坯為(wèi)模锻件,则机械加工余量要遵循GB/T12362系统标准。锻件坯料要防止晶粒不均匀、龟裂、裂纹等锻造缺陷,要按照國(guó)家或國(guó)际相关的锻件评价标准进行检测。

坯料的预备热处理(lǐ)及粗車(chē)工艺

齿轮轴多(duō)的坯料多(duō)是优质碳素结构钢和合金钢,為(wèi)了增加材料硬度,便于加工,热处理(lǐ)采用(yòng)的正火热处理(lǐ),即:正火工艺,温度960℃,空冷,硬度值保持HB170-207。正火热处理(lǐ)还可(kě)以起到细化锻件晶粒、均匀晶體(tǐ)组织,消除锻造应力的效果,為(wèi)以后的热处理(lǐ)打下了基础。

粗車(chē)主要目的是切削坯體(tǐ)表面的加工余量,其主要表面的加工顺序取决于零件订位基准的选择。齿轮轴零件本身的特征和各个表面的精度要求都受订位基准影响,齿轮轴零件通常以轴線(xiàn)作為(wèi)定位基准,这样既可(kě)以实现基准统一,又(yòu)能(néng)实现与设计基准重合。实际生产中将外圆作為(wèi)定位粗基准,将齿轮轴两端的顶尖孔作為(wèi)定位精基准,将误差控制在尺寸误差的1/3到1/5。

毛坯在预备热处理(lǐ)后进行車(chē)削或铣削俩端面(按划線(xiàn)找正),然后划出两端中心孔位置,并钻出两端中心孔,然后就可(kě)以粗車(chē)外圆。

精車(chē)外圆的加工工艺

精車(chē)的工艺流程為(wèi):以齿轮轴两端的顶尖孔為(wèi)基准,对外圆进行精車(chē)。在实际生产过程中,齿轮轴都是成批量加工生产的,為(wèi)了提高齿轮轴的加工效率和加工质量,通常采用(yòng)数控車(chē)削的方式,这样可(kě)以通过程序来控制所有(yǒu)加工件的加工质量,同时保证了批量加工的效率。

精車(chē)后的零件可(kě)以根据零件的工作环境和技术要求进行选择是否进行调质处理(lǐ),这样可(kě)以為(wèi)以后的表面淬火和表面渗氮处理(lǐ)大小(xiǎo)基础,减小(xiǎo)表面处理(lǐ)时的变形。如果设计要求不进行调质处理(lǐ),就可(kě)以直接进入到滚齿工序。

齿轮轴齿部及花(huā)键部的加工工艺

对于工程机械及矿山(shān)机械的传动系统来说,齿轮和花(huā)键是传递功率和力矩的关键部件,精度要求较高。齿轮通常采用(yòng)7-9级精度,对于9级精度的齿轮,无论滚齿刀(dāo),还是插齿刀(dāo)都能(néng)满足齿轮要求,但滚齿刀(dāo)的加工精度明显高于插齿,效率也同样如此;对于8级精度要求的齿轮,可(kě)以先进行滚齿或插齿加工,后进行桁齿加工;对于7级高精度的齿轮,要根据批量大小(xiǎo)的不同采用(yòng)不同的加工工艺,如果是小(xiǎo)批量或单件生产,可(kě)以按照滚(插)齿加工,然后通过高频感应加热淬火以及其它表面处理(lǐ)方式,最后通过磨齿工艺达到精度要求;如果是大批量加工,则先进行滚齿加工,再进行剃齿,然后进行高频感应加热淬火,最后进行珩磨加工。对于有(yǒu)淬火要求的齿轮,要在其图纸要求的加工精度等级上提高一级进行加工,淬火后精度稍有(yǒu)下降,才符合图纸要求。

齿轮轴的花(huā)键一般有(yǒu)矩形花(huā)键和渐开線(xiàn)花(huā)键两种类型,对精度要求高的花(huā)键要采用(yòng)滚键齿和磨键齿。目前工程机械及矿山(shān)机械领域的使用(yòng)最多(duō)的是渐开線(xiàn)花(huā)键,多(duō)采用(yòng)30°压力角,而大批量的齿轮轴花(huā)键的加工工艺比较繁琐,需要使用(yòng)专用(yòng)的铣床进行加工;小(xiǎo)批量的加工可(kě)以使用(yòng)分(fēn)度盘,由专门的技术人员用(yòng)铣床进行加工。

齿面渗碳或重要表面淬火处理(lǐ)工艺探讨

齿轮轴表面及重要的轴径表面通常都要求进行表面处理(lǐ),表面处理(lǐ)的方式包括渗碳处理(lǐ)和表面淬火。表面淬火和渗碳处理(lǐ)的目的是為(wèi)了使轴表面具有(yǒu)更高的硬度和耐磨性,渗碳处理(lǐ)的渗碳层深度一般為(wèi)1.1-1.7mm,渗碳后的齿轮轴芯部仍然保持一定的强度、韧性和塑性,通常花(huā)键齿部位、凹槽部位等不需要进行表面处理(lǐ),而且需要进一步加工,所以在进行渗碳或表面淬火前涂抹涂料,在表面处理(lǐ)完成后轻轻敲击后脱落,淬火处理(lǐ)要注意控制温度、冷却速度、冷却介质等因素的影响,淬火完成要要检查是否弯曲变形,变形较大的需要进行去应力处理(lǐ),放置再次变形。

中心孔研磨及其它重要表面精加工工艺分(fēn)析

齿轮轴经过表面处理(lǐ)后需要对两端的顶尖孔进行研磨,并将研磨后的表面作為(wèi)精基准,对其它重要的外面表面及端面进行磨削。同样,以两端顶尖孔作為(wèi)精基准,对凹槽附近的重要表面进行精加工,直至满足图纸要求。

齿面的精加工工艺分(fēn)析

齿面的精加工同样是以两端的顶尖孔作為(wèi)精加工基准,对齿面等部位进行磨削,直到最终满足精度要求為(wèi)止。

综合而言,工程机械及矿山(shān)机械的齿轮轴加工工艺路線(xiàn)為(wèi):

下料-锻造-正火- 粗車(chē)-精車(chē)-粗滚齿-精滚齿-铣花(huā)键-去毛刺-表面淬火或渗碳-中心孔研磨-重要外圆表面及端面磨削-車(chē)削凹槽附近重要外圆表面-磨齿- 成品检验入库。

结 论

齿轮轴的加工工艺对齿轮轴的质量影响极大,每个齿轮轴工艺的编写与其在产品中位置、作用(yòng)以及其相关零件的位置都有(yǒu)着极為(wèi)重要的关系,所以為(wèi)了保证齿轮轴的加工质量,需要拟定最优的加工工艺。根据实际生产经验,对齿轮轴的加工工艺进行了具體(tǐ)的分(fēn)析,通过对齿轮轴加工材料选择、表面处理(lǐ)、热处理(lǐ)、切削加工工艺的详细探讨,总结出生产实践中保证齿轮轴加工质量和加工效率条件下的最优加工工艺,对齿轮轴的加工提供了重要的技术支撑,同时為(wèi)其它类似产品的加工提供了很(hěn)好的借鉴。

经过实践总结,目前齿轮轴的工艺路線(xiàn)及工艺要求就如上所示,但伴随着现代工业的发展,新(xīn)工艺、新(xīn)技术不断的出现和应用(yòng),旧工艺不断的被改良、被实施,齿轮轴的加工工艺也在不断的发生变化。聚英机械也不断的推陈出新(xīn),改良工艺、提升机械使用(yòng)性能(néng),目前聚英机械的齿轮精度可(kě)达5级精度。如因客户的特殊工艺要求,我们也有(yǒu)专业的研发人员共同控讨新(xīn)方向,以力求达到更高的要求来满足客户的需求,聚英机械精密齿轮及齿轮轴制造商(shāng)是您最亲密的合作伙伴。